مہر لگانا مرنا

کمپنی کا پروفائل

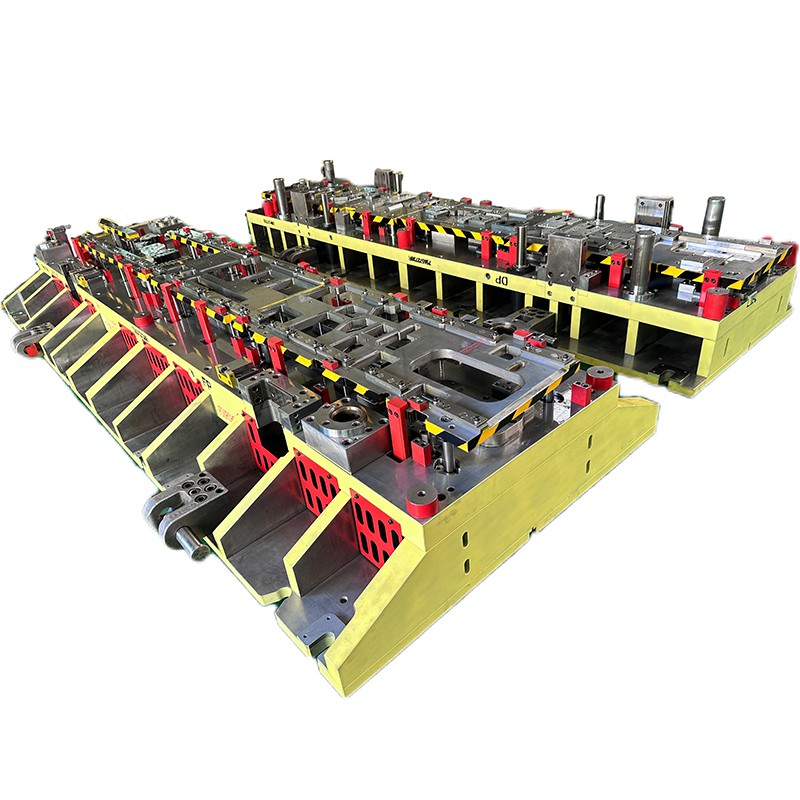

ایچ ٹی ٹول 1300 ملی میٹر چوڑائی تک درمیانے سے لے کر اعلی پیچیدہ حصوں میں پروگریسو ٹولنگ کے ساتھ انتہائی تجربہ کار ہے۔ ہمارے صارفین ہمارے ترقی پسند ٹولز سے زیادہ سے زیادہ پیداواری/معیار حاصل کرنے کی توقع کر سکتے ہیں۔

ہمیں کیوں منتخب کریں۔

بھرپور تجربہ

مسلسل اپنے صارفین کو متنوع اور اعلیٰ ترین معیار کی ڈائی میکنگ سروسز فراہم کرنا اور فرسٹ کلاس میٹل اسٹیمپنگ ڈیز اور پرزوں کو درستگی، درستگی، رفتار اور کارکردگی کے ساتھ فراہم کرنا۔

ایک سٹاپ حل

HT ٹول ٹول اور ڈائی انڈسٹری کے لیے قابل اعتماد ون اسٹاپ حل فراہم کرنے کے لیے پرعزم ہے، اور اپنی طاقت کے ذریعے میٹل اسٹیمپنگ ڈائی انڈسٹری میں ترجیحی سپلائر بننے کے لیے پرعزم ہے۔

پیشہ ور ٹیم

ٹولنگ ڈیزائن ڈیپارٹمنٹ میں، ہم اپنے صارفین کو ایک جامع سروس فراہم کرنے کے قابل ہیں۔ ہمارے پروجیکٹ مینیجرز (x2) پروجیکٹ کی ترقی کے عمل کے دوران اور ڈیز کی بڑے پیمانے پر پیداوار کے دوران ہمارے صارفین کے ساتھ مستقل رابطے میں رہتے ہیں۔

اپنی مرضی کے مطابق خدمات

ہمارے اسمبلی یونٹس ہمارے صارفین کی ضروریات کو پورا کرنے کے لیے زیادہ سے زیادہ لچک پیش کرتے ہیں، اور گاہک کے اطمینان کو ذہن میں رکھتے ہوئے ہر حصے کی قدر میں اضافہ کرتے ہیں۔

سٹیمپنگ ڈائی ایک منفرد درستگی کا آلہ ہے، جو دھاتی شیٹ کو کاٹنے اور اسے ایک خاص شکل میں بنانے کے لیے استعمال ہوتا ہے۔ ڈائیز میں کٹنگ اور بنانے والے حصے ہوتے ہیں جو عام طور پر خاص سخت اسٹیل سے بنائے جاتے ہیں، جسے ٹول اسٹیل کہا جاتا ہے۔ یہ کاٹنے اور بنانے والے حصوں کو مختلف سخت لباس مزاحم مواد، جیسے کاربائیڈ سے بھی بنایا جا سکتا ہے۔

مہر لگانا ایک سرد بنانے کا عمل ہے، جس میں نہ تو گرمی کو جان بوجھ کر مرنے میں استعمال کیا جاتا ہے اور نہ ہی چادر میں۔ تاہم، چونکہ کاٹنے اور بنانے کے عمل میں رگڑ شامل ہوتا ہے، جس کے نتیجے میں گرمی پیدا ہوتی ہے، اس لیے مہر والے حصے جو مرنے کو چھوڑ دیتے ہیں اکثر بہت گرم ہوتے ہیں۔

مہر لگانے کے فوائد

تخلیقی کے ساتھ کام کرنا بہت اچھا ہے۔ حیرت انگیز منظم، بات چیت کرنے میں آسان۔ اگلی تکرار، اور خوبصورت کام کے ساتھ جوابدہ۔

اعلی صحت سے متعلق

سٹیمپنگ ڈائز کو اعلیٰ صحت سے متعلق اجزاء اور پرزے تیار کرنے کے لیے ڈیزائن کیا گیا ہے۔ وہ مینوفیکچررز کو سخت رواداری حاصل کرنے اور ہر مہر کے ٹکڑے میں درست اور مستقل جہتوں کو یقینی بنانے کے قابل بناتے ہیں۔

استعداد

سٹیمپنگ ڈیز کو پیچیدہ شکلوں اور سائزوں کی ایک وسیع رینج تیار کرنے کے لیے استعمال کیا جا سکتا ہے۔ وہ مختلف مواد، بشمول دھاتیں، پلاسٹک، اور مرکبات کے لیے قابل اطلاق ہیں، جو انہیں متنوع مینوفیکچرنگ ایپلی کیشنز کے لیے ورسٹائل بناتے ہیں۔

رفتار

سٹیمپنگ ڈیز تیز رفتار پیداوار کو قابل بناتی ہے، کیونکہ وہ مختصر مدت میں متعدد حصوں کو تیزی سے باہر کر سکتے ہیں۔ یہ پیداوار کی ضروریات کو پورا کرنے میں مدد کرتا ہے اور لیڈ ٹائم کو کم کرتا ہے۔

پائیداری

سٹیمپنگ ڈیز عام طور پر سخت ٹول اسٹیل سے بنی ہوتی ہیں، جو انہیں انتہائی پائیدار اور دیرپا بناتی ہے۔ وہ اپنی شکل یا فعالیت کو کھونے کے بغیر سٹیمپنگ کے عمل کے دوران ہائی پریشر قوتوں کا مقابلہ کر سکتے ہیں۔

سٹیمپنگ ڈائی کی قسم

پروگریسو سٹیمپنگ ختم ہو گئی۔

ترقی پسند سٹیمپنگ آپریشنز میں، ڈائی میں ہر سٹیشن پریس کے اندر ایک مخصوص کام انجام دیتا ہے۔ کام مکمل ہونے کے بعد، ورک پیس خود بخود اگلے اسٹیشن پر منتقل ہو جاتا ہے۔ یہ عمل آہستہ آہستہ مواد کو بناتا اور کاٹتا ہے جب تک کہ اسے مطلوبہ جز میں تبدیل نہ کر دیا جائے۔ آخری سٹیشن پر، جزو کو مواد کے بڑے ٹکڑے سے آزاد کر دیا جاتا ہے۔

ٹرانسفر سٹیمپنگ ڈیز

ٹرانسفر ڈائی اسٹیمپنگ کا عمل ترقی پسند ڈائی اسٹیمپنگ کے عمل سے بہت ملتا جلتا ہے۔ اجزاء ورک پیس کو ایک ہی ڈائی کے اندر لگاتار اسٹیشنوں کی ایک سیریز سے گزر کر تیار کیے جاتے ہیں۔ دونوں عملوں کے درمیان بنیادی فرق یہ ہے کہ جزو کو شیٹ میٹل سے آخر کی بجائے شروع میں کاٹا جاتا ہے۔ اس کے بعد پرزے اسٹیشنوں کے ذریعے دستی طور پر، روبوٹ طریقے سے یا کچھ میکانکی ذرائع سے منتقل کیے جاتے ہیں۔

سادہ سٹیمپنگ مر جاتا ہے

سادہ سٹیمپنگ ڈائز کو پریس کے فی اسٹروک پر ایک آپریشن کرنے کے لیے ڈیزائن کیا گیا ہے۔ وہ بنیادی ملازمتوں کے لیے مثالی ہیں، جیسے خالی کرنا یا چھیدنا، لیکن بڑی ایپلی کیشنز کے لیے موزوں نہیں ہیں۔

کمپاؤنڈ سٹیمپنگ مر جاتا ہے۔

کمپاؤنڈ اسٹیمپنگ ڈائز کو پریس کے ہر اسٹروک پر متعدد آپریشن کرنے کے لیے ڈیزائن کیا گیا ہے۔ یہ سادہ سٹیمپنگ ڈیز کے مقابلے میں پیچیدہ یا ڈیمانڈنگ ملازمتوں کے لیے بہتر موزوں ہیں کیونکہ وہ تیزی سے کام مکمل کر سکتے ہیں۔ تاہم، جب کہ وہ کاٹنے کے کاموں کو سنبھال سکتے ہیں (مثال کے طور پر، خالی کرنا اور چھیدنا)، وہ آپریشن بنانے کے لیے مثالی نہیں ہیں (مثلاً موڑنے)۔

امتزاج اسٹیمپنگ مر گیا۔

کمبینیشن اسٹیمپنگ ڈائز کمپاؤنڈ ڈائز کی طرح ہیں۔ وہ پریس کے ہر اسٹروک پر متعدد آپریشن کر سکتے ہیں۔ تاہم، وہ کاٹنے اور بنانے کے دونوں کاموں کے لیے موزوں ہیں، یعنی انہیں خالی کرنے، چھیدنے، موڑنے اور بنانے کے لیے استعمال کیا جا سکتا ہے۔

سٹیمپنگ کی ہر جگہ ایپلی کیشنز مر جاتی ہیں۔

کمپنی نے اپنے حریفوں کے مقابلے میں اپنی طاقتوں اور کمزوریوں کی نشاندہی کرنے کے لیے مسابقتی فائدہ کا تجزیہ کیا۔

آٹوموبائل مینوفیکچرنگ انڈسٹری

سٹیمپنگ ڈائز کو بڑے پیمانے پر آٹو پارٹس، دروازے، ہڈز، سیٹ فریم اور دیگر اجزاء کی تیاری کے لیے استعمال کیا جاتا ہے۔

01

گھریلو آلات کی تیاری کی صنعت

سٹیمپنگ ڈیز کا استعمال بڑے پیمانے پر گھریلو آلات جیسے ریفریجریٹرز، واشنگ مشینوں اور ایئر کنڈیشنر کیسنگ کے شیل اور اجزاء تیار کرنے کے لیے کیا جاتا ہے۔

02

الیکٹرانکس مینوفیکچرنگ انڈسٹری

سٹیمپنگ ڈیز کا استعمال الیکٹرانک مصنوعات جیسے موبائل فون کیسنگ، لیپ ٹاپ کیسنگ، اور ٹیبلٹ کیسنگ کے شیلز اور ساختی اجزاء تیار کرنے کے لیے کیا جاتا ہے۔

03

مشینری مینوفیکچرنگ انڈسٹری

سٹیمپنگ ڈائز مختلف مشینری، ٹولز اور اجزاء کی تیاری میں بڑے پیمانے پر استعمال ہوتے ہیں۔

04

توانائی کا نیا شعبہ

سٹیمپنگ ڈیز کو نئی انرجی گاڑیوں، فوٹو وولٹک آلات، ہوا سے بجلی پیدا کرنے کے آلات اور مزید کے شعبوں میں بڑے پیمانے پر استعمال کیا جاتا ہے۔

05

سٹیمپنگ ڈائز کے دو بنیادی آپریشن کیا ہیں؟

تشکیل

سٹیمپنگ ڈائز کا استعمال کرتے ہوئے آپریشنز کی تشکیل میں فلیٹ شیٹ میٹل یا دیگر مواد کو مطلوبہ تین جہتی شکلوں یا پروفائلز میں تبدیل کرنا شامل ہے۔ کچھ آپریشنز میں شامل ہیں: موڑنے، ڈرائنگ، ایمبوسنگ، کوائننگ، فلانگنگ، ہیمنگ، اسٹریچنگ، اور کرلنگ۔

سٹیمپنگ ڈیز کا استعمال کرتے ہوئے موڑنے کے عمل میں مواد کو تہہ کرنا شامل ہے۔ جھکاؤ سادہ/سیدھے، مڑے ہوئے/بنائے ہوئے اور پیچیدہ شکلوں کے لیے ملٹی سٹیپ ہو سکتے ہیں۔ گہری یا اتلی ڈرائنگ ایک تشکیلاتی عمل ہے جس میں مواد کی فلیٹ شیٹ کو اتھلی یا گہری 3D شکل میں کھینچنا اور شکل دینا شامل ہے۔ ایمبوسنگ میں مواد کی سطح پر ابھرے ہوئے یا دھنسے ہوئے ڈیزائن، پیٹرن، یا لوگو بنانا شامل ہے۔ ڈائی سیٹ میں مطلوبہ ڈیزائن کے ساتھ نر اور مادہ ڈیز ہوتے ہیں، اور ان کے درمیان مواد کو دبایا جاتا ہے۔ کوائننگ ایک درست تشکیل کا عمل ہے جو مواد پر انتہائی سخت رواداری، ہموار سطحوں اور تیز دھاروں کو بنانے کے لیے استعمال ہوتا ہے۔ فلینگنگ آپریشنز میں ورک پیس کے دائرے پر لگاتار بلند یا گھٹا ہوا کنارے بنانا شامل ہے۔ ہیمنگ سختی یا کاسمیٹک وجوہات کی بناء پر کسی ورک پیس کے کنارے کو اپنے اوپر موڑنے اور موڑنے کا عمل ہے۔ اسٹریچنگ اتلی ڈرائنگ کی طرح ہے، جس میں سختی کو شامل کرنے کے لیے شیٹ میٹریل میں ریزوں کو دبانا شامل ہے۔ کرلنگ کا استعمال ورک پیس پر کرل یا رولڈ کناروں کو بنانے کے لیے کیا جاتا ہے۔

کاٹنا

سٹیمپنگ ڈائز کا استعمال کرتے ہوئے کاٹنے کے عمل میں شیٹ سے مخصوص شکلوں یا حصوں کو ہٹانا شامل ہے۔ یہ آپریشن صاف کناروں کے ساتھ عین مطابق حصوں اور اجزاء کی تیاری کے لیے اہم ہیں۔ کاٹنے کے کاموں میں شامل ہیں: خالی کرنا، چھیدنا، نشان لگانا، تراشنا، مونڈنا، لانسنگ، سلٹنگ، اور سوراخ کرنا۔

بلینکنگ ایک کٹنگ آپریشن ہے جو شیٹ سے فلیٹ ٹکڑا یا خالی ہٹاتا ہے۔ سٹیمپنگ ڈائی ایک چپٹے چہرے والے پنچ اور ڈائی پر مشتمل ہے۔ چھیدنے میں پنچ اور ڈائی سیٹ کا استعمال کرتے ہوئے مواد میں سوراخ یا سوراخ بنانا شامل ہے۔ مکے کا اکثر زاویہ والا چہرہ ہوتا ہے جو کٹ کو ایک نقطہ سے قدرے ترقی پسند بناتا ہے۔ نوچنگ آپریشن مواد میں چھوٹے، V کے سائز کے، یا U کے سائز کے نشانات کاٹتے ہیں۔ یہ اکثر ٹیبز یا سلاٹ بنانے کے لیے استعمال ہوتا ہے جو اسمبلی میں سہولت فراہم کرتے ہیں اور دوبارہ زاویہ کے چہرے والے پنچ کے ساتھ انجام دیا جاتا ہے۔ تراشنا حتمی مطلوبہ شکل حاصل کرنے کے لیے ورک پیس کے کناروں سے اضافی مواد کو ہٹانے کا عمل ہے۔ مونڈنے کے عمل سے مواد کو سیدھی لکیر میں کاٹ دیا جاتا ہے تاکہ اسے چھوٹے حصوں میں الگ کیا جا سکے۔ لانسنگ میں مواد میں جزوی کٹ یا نشان بنانا شامل ہے، جس کا استعمال ڈھکن یا کور جیسے اجزاء میں ٹیبز یا قلابے بنانے کے لیے کیا جاتا ہے۔ سلٹنگ ایک کٹنگ آپریشن ہے جس میں تنگ سٹرپس یا کنڈلی بنانے کے لیے مواد میں لمبے، سیدھے کٹ لگانا شامل ہے۔ یہ اکثر طاقتور رولر قینچ کے ذریعہ انجام دیا جاتا ہے لیکن یہ ایک چکراتی لکیری بلیڈ عمل ہوسکتا ہے۔ سوراخ کرنے والے آپریشن مواد میں چھوٹے سوراخوں یا سوراخوں کا نمونہ بناتے ہیں اور چھیدنے کے ذیلی شکل کی نمائندگی کرتے ہیں۔

سٹیمپنگ ڈائی ایک فارمنگ پروسیسنگ طریقہ ہے جو پلیٹوں، سٹرپس، پائپوں اور پروفائلز پر بیرونی قوت کو پلاسٹک کی خرابی یا علیحدگی کا سبب بننے کے لیے پریس اور مولڈ پر انحصار کرتا ہے، اس طرح مطلوبہ شکل اور سائز کے ورک پیس (اسٹیمپنگ ڈائی) حاصل کیے جاتے ہیں۔ سٹیمپنگ اور فورجنگ دونوں کا تعلق پلاسٹک پروسیسنگ (یا پریشر پروسیسنگ) سے ہے، اور انہیں اجتماعی طور پر فورجنگ کہا جاتا ہے۔

کاسٹنگ اور فورجنگ کے مقابلے میں، سٹیمپنگ ڈائی پتلی، یکساں، ہلکی اور مضبوط ہیں۔ اسٹیمپنگ پسلیوں، پسلیوں، انڈولیشنز یا فلینجز کے ساتھ ورک پیس تیار کر سکتی ہے جن کی سختی کو بہتر بنانے کے لیے دوسرے طریقوں سے تیار کرنا مشکل ہے۔ صحت سے متعلق سانچوں کے استعمال کی وجہ سے، ورک پیس کی درستگی مائیکرون کی سطح تک پہنچ سکتی ہے، اعلیٰ تکراری قابلیت اور مسلسل تصریحات کے ساتھ، اور سوراخ، باس، وغیرہ کو باہر نکالا جا سکتا ہے۔

کولڈ اسٹیمپنگ ڈائی عام طور پر کٹنگ پروسیسنگ سے نہیں گزرتی، یا صرف تھوڑی مقدار میں کٹنگ پروسیسنگ کی ضرورت ہوتی ہے۔ ہاٹ اسٹیمپنگ ڈائی کی درستگی اور سطح کی حالت کولڈ اسٹیمپنگ ڈائی سے کم ہے، لیکن پھر بھی کاسٹنگ اور فورجنگ سے بہتر ہے، اور کٹنگ پروسیسنگ کی مقدار کم ہے۔

سٹیمپنگ ایک موثر پیداواری طریقہ ہے۔ کمپوزٹ ڈیز کا استعمال، خاص طور پر ملٹی سٹیشن پروگریسو ڈائز، ایک پریس پر متعدد سٹیمپنگ کے عمل کو مکمل کر سکتا ہے، جس سے پٹی کو انکوائلنگ، لیولنگ، پنچنگ سے لے کر فارمنگ اور فنشنگ تک پورے عمل کا احساس ہوتا ہے۔ خودکار پیداوار۔ پیداوار کی کارکردگی زیادہ ہے، مزدوری کے حالات اچھے ہیں، اور پیداواری لاگت کم ہے۔ یہ عام طور پر سینکڑوں ٹکڑے فی منٹ پیدا کر سکتا ہے۔

سٹیمپنگ بنیادی طور پر عمل کے مطابق درجہ بندی کی جاتی ہے اور اسے دو اقسام میں تقسیم کیا جا سکتا ہے: علیحدگی کا عمل اور تشکیل کا عمل۔ علیحدگی کے عمل کو بلینکنگ بھی کہا جاتا ہے۔ اس کا مقصد ایک مخصوص کونٹور لائن کے ساتھ شیٹ سے سٹیمپنگ ڈائی کو الگ کرنا ہے جبکہ الگ کیے گئے حصے کے معیار کی ضروریات کو یقینی بنانا ہے۔ سٹیمپنگ شیٹس کی سطح اور اندرونی خصوصیات سٹیمپ شدہ مصنوعات کے معیار پر بہت زیادہ اثر انداز ہوتی ہیں۔ سٹیمپنگ مواد کی موٹائی درست اور یکساں ہونے کی ضرورت ہے۔ سطح ہموار ہے، کوئی دھبہ، نشان، خروںچ، سطح پر کوئی دراڑ نہیں، وغیرہ؛ پیداوار کی طاقت یکساں ہے اور اس کی کوئی واضح سمت نہیں ہے۔ اعلی یونیفارم بڑھاو؛ کم پیداوار سے طاقت کا تناسب؛ کم کام سختی.

سٹیمپنگ ڈائی کے اجزاء

گائیڈ پلیٹ کے اجزاء

اہم تقریب:ٹول میں کھانا کھلانے سے پہلے خام مال کی پٹی کی صحیح جگہ پر رہنمائی کرتے ہوئے، پٹی کو آلے کے ساتھ متوازی بنائیں۔

پنچ اور ڈائی اجزاء

یہ اجزاء ٹول میں کام کرنے والے اہم اجزاء ہوں گے، جو کاٹنے، چھیدنے، بنانے، موڑنے وغیرہ کے لیے استعمال ہوتے ہیں۔

اعلیٰ درستگی اور زیادہ حجم کے منصوبوں کے لیے، یہ انسرٹس کاربائیڈ مواد کا استعمال کریں گے جس میں زیادہ سختی ہے، یہ اچھی طرح سے مہر لگانے والے اجزاء کی درستگی اور طویل زندگی کو یقینی بنا سکتے ہیں۔

اسٹرائپر پلیٹ داخل کرتا ہے۔

یہ ٹول پارٹس اسٹرائپر پلیٹ میں ڈالے جاتے ہیں، درستگی گائیڈ پنچ کے لیے استعمال ہوتے ہیں، ٹول ایڈجسٹمنٹ کے لیے آسان ہیں۔ ساخت کی 3 اقسام ہیں: کندھے کی قسم، سکرو فکس کی قسم، ڈبل پرت کی قسم۔ زیادہ تر استعمال کی قسم کندھے کی قسم ہے۔

پائلٹ پن اور غلط فیڈر کا پتہ لگانے والا آلہ

پائلٹ پن کا کام ٹول 1 اسٹیشن کے کام کرنے سے پہلے درست پوزیشن پر پٹی بنانا ہے، اور غلط فیڈر ایک قسم کا سینسر ہے جو کھانا کھلانے کے دوران آلے کو بند ہونے سے روک سکتا ہے، جو آلے کو نقصان سے بچا سکتا ہے۔

مین گائیڈ ستون اور گائیڈ بش، اور سب گائیڈ ستون اور بش

اسٹیمپنگ ڈائی اجزاء کے اوپر سبھی معیاری حصے ہیں جو ٹول گائیڈ کے لیے استعمال ہوتے ہیں۔ اسٹیمپنگ ڈائی ورکنگ کرتے وقت، عام طور پر ابتدائی گائیڈ بنانے کے لیے مین گائیڈ ستون اور پوسٹ کا استعمال کریں گے، پھر سب گائیڈ ستون اور پوسٹ کو درست گائیڈنگ بنانے کے لیے استعمال کریں گے، جو پورے ٹول سیٹ کی درستگی کو یقینی بنا سکتا ہے۔

بولٹ کو محدود کریں۔

یہ سٹیمپنگ ڈائی جزو ٹول کو پہنچنے والے نقصان کو روکنے کے لیے استعمال کیا جاتا ہے جبکہ ڈائی شٹ اونچائی غلط سیٹ ہوتی ہے، جو ٹول اور ٹول انسرٹس کی حفاظت کر سکتی ہے۔

گائیڈ پن

گائیڈ پن کو مولڈ میں کھانا کھلانے کے دوران مواد کی رہنمائی کے لیے استعمال کیا جاتا ہے، اس میں مواد اتارنے کا کام بھی ہوتا ہے۔

شکنجہ سکرو

کلیمپ سکرو فنکشن مختلف ڈائی کمپوننٹ کو ایک ساتھ ٹھیک کرنا ہے، دبانے والی طاقت کے دوران ٹول کو مستحکم بنانے کے لیے سخت لاکنگ فورس فراہم کرنا ہے۔

پلگ سکرو

پلگ سکرو عام طور پر اسپرنگ ان ٹول کے ساتھ مل کر ہوتا ہے، جو اسپرنگ کمپریشن کو طاقت کے تحت محدود کر سکتا ہے، یہ بہار کی پری کمپریشن اونچائی کو بھی ایڈجسٹ کر سکتا ہے۔

اسٹرائپر اسپرنگ اور اسٹرائپر سکرو

اسٹرائپر سکرو عام طور پر اندرونی دھاگے کی قسم کا استعمال کرتا ہے، یہ نہ صرف اسٹرائپر پلیٹ کو فکس کرنے کے لیے استعمال کیا جا سکتا ہے بلکہ اسٹرائپر پلیٹ کو جدا بھی کر سکتا ہے۔ اور اسٹرائپر اسپرنگ بنیادی طور پر اسٹرائپر پلیٹ کے لیے کافی دبانے والی قوت اور اتارنے والی قوت فراہم کرے گا۔

کچھ بتانے والی علامات ہیں کہ مہر لگانے والے آلے کو دیکھ بھال کی ضرورت ہو سکتی ہے۔ ان میں آپ کے پرزہ جات پر گڑبڑ شامل ہو سکتے ہیں، برداشت سے باہر جانا، ٹننج میں اضافہ یا آپ کے آلے سے آوازیں سننا۔ یہ ٹھیک کرنا اتنا ہی آسان ہو سکتا ہے جتنا تیز کرنا یا یہ دیکھنے کے لیے زیادہ گہرائی سے دشواری کی شوٹنگ کی ضرورت ہو سکتی ہے کہ ٹول مقصد کے مطابق کیوں کام نہیں کر رہا ہے۔

بعض اوقات مسئلہ صرف اس وقت پیش آسکتا ہے جب ڈائی چل رہی ہو، اس صورت میں، ٹول کو ذاتی طور پر چلتے ہوئے دیکھنا یا ڈائی کی ویڈیو فوٹیج اس مسئلے کی تشخیص کے لیے ناقابل یقین حد تک فائدہ مند ہوگی۔ یہ ہو سکتا ہے کہ آلے کو پریس میں کیسے ترتیب دیا جاتا ہے، پریس ہی پہنا جاتا ہے، یا ڈائی میں استعمال ہونے والے ٹول سٹیل کی قسموں کی وجہ سے وقت سے پہلے اشیاء کو پہنا جاتا ہے۔

معلومات کے کئی کلیدی ٹکڑے ہیں جو ٹول بنانے والے کو آپ کے ٹولنگ کو شوٹ کرنے میں بہت مدد دیتے ہیں۔ زیادہ تر ٹول بنانے والے ٹولنگ ڈیزائن کی تعریف کریں گے اگر یہ دستیاب ہو۔ کم از کم، حصہ پرنٹ اور معائنہ رپورٹ شروع کرنے کے لیے بہترین جگہیں ہیں۔ معلومات کا ایک اور مددگار حصہ آپ کے پروڈکشن کے آخری حصے کو آخری پٹی کے ساتھ بچانا ہے۔ اس سے ٹول میکر کو چھان بین کرنے میں مدد ملے گی اور مسئلہ کے علاقوں میں صفر ہو جائے گا۔ ہر ٹول میں اس بات کا سراغ ہوتا ہے کہ کیا ہو رہا ہے۔ ایک اچھا ٹول اینڈ ڈائی میکر ان سراگوں کو سمجھنے اور اس ٹول کی کہانی سنانے میں مدد کر سکتا ہے۔

آگے بڑھتے ہوئے، اپنے ٹولنگ کے ساتھ بچاؤ کی دیکھ بھال کے شیڈول کو برقرار رکھنے سے ان مسائل کو کم کرنے اور پکڑنے میں مدد مل سکتی ہے اس سے پہلے کہ وہ بڑی، مہنگی اصلاحات بن جائیں۔ یہ معلومات اس بات کا اندازہ لگانے میں بھی مدد کر سکتی ہے کہ مستقبل کے PM کی کب ضرورت ہو سکتی ہے تاکہ آپ آگے کی منصوبہ بندی کر سکیں اور اپنی ترقی پسند میٹل سٹیمپنگ ڈیز کے ڈاؤن ٹائم کو کم کرنے میں مدد کریں۔ اس میں زیادہ پہننے والی اشیاء کی نشاندہی کرنا شامل ہو سکتا ہے تاکہ آپ کے پاس ضرورت کے مطابق ٹول میں انسٹال کرنے کے لیے اضافی پرزے تیار ہوں۔

ہماری فیکٹری

ISO9001 سرٹیفیکیشن اور ایک پختہ ڈیزائن سسٹم کے ساتھ۔ پریس کی صلاحیت 200T سے 800T تک ہے۔ ایک بہترین کوالٹی کنٹرول سسٹم پر انحصار کرنا۔ ہم اپنے صارفین کو بہترین پروڈکٹ فراہم کرنے کی کوشش کرتے ہیں۔

سرٹیفکیٹ